Клапаны осевого типа, являющиеся элементами запорной и регулирующей арматуры, применяются на трубопроводах, транспортирующих разноообразные рабочие среды. Наиболее широкое распространение осевые клапаны получили на предприятиях, занимающихся добычей, переработкой, транспортировкой нефти и газа.

Устройства осевого типа компактны, высокопроизводительны, работают практически бесшумно. Оптимальная конструкция клапанов предотвращает образование на них эрозии и возникновение турбулентности потока рабочей среды.

Однако для некоторых подвижных сопряжений осевых клапанов свойственно повышенное трение, что отрицательно влияет на их эксплуатационные свойства.

Для решения задачи по снижению трения существует эффективная современная технология, о которой и пойдет речь в данной статье.

Особенности конструкции клапанов осевого типа и типичные проблемы при их эксплуатации

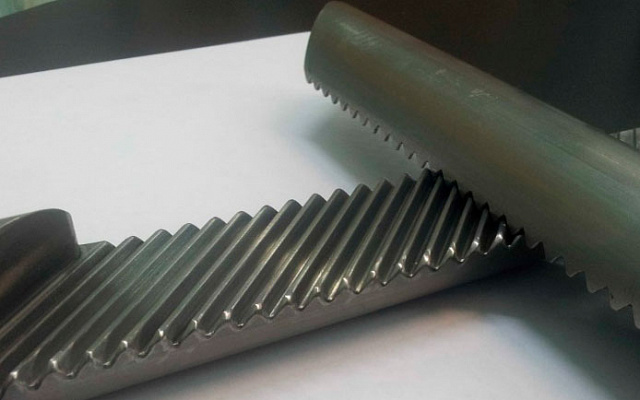

Запорным элементом клапана осевого типа является поршень. Он приводится в движение с помощью реечной передачи, состоящей из штока поршня и шпинделя, расположенных под прямым углом.

Конструкция зубчатой передачи предполагает минимальный зазор между ее элементами, а потому высокую точность изготовления.

Рейки работают в режиме скольжения, подвергаются высоким нагрузках и потерям на трение, поэтому для работы привода требуется приложение значительных усилий.

Силы трения вызывают упругую деформацию реек, а циклическое движение элементов привода негативно влияет на состояние зубьев. Все это увеличивает вероятность заедания и заклинивания механизма.

Для предотвращения подобной проблемы на контактирующие поверхности клапанов осевого типа наносятся специальные смазочные материалы, выдерживающие высокие контактные давления, возникающие между зубьями при низкой скорости их перемещения.

Однако бОльшая часть традиционных пластичных смазок формирует в зоне контакта лишь очень тонкую граничную пленку, недостаточно эффективную для снижения трения. При высоких нагрузках она быстро выдавливается, оставляя поверхности незащищенными.

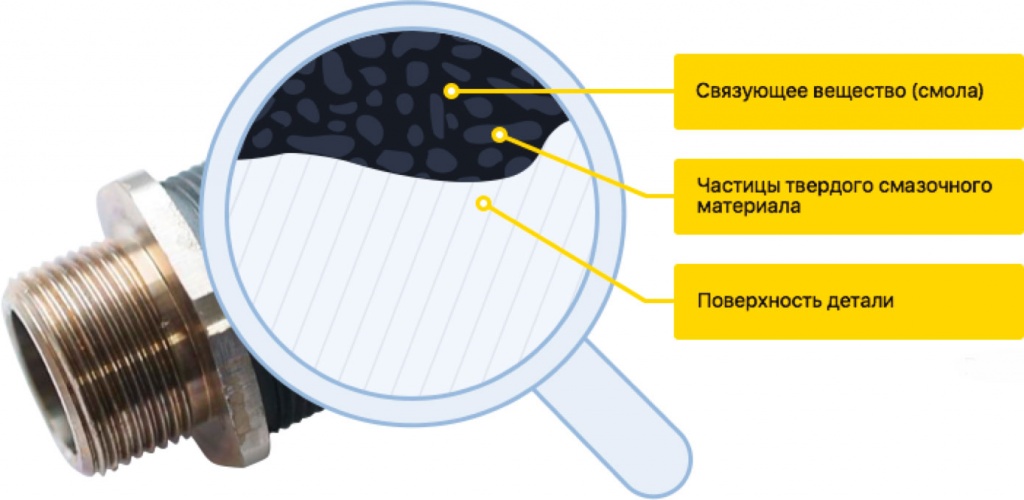

В экстремальных условиях работы клапанов оптимальную эффективность демонстрируют антифрикционные твердосмазочные покрытия (АТСП).

Они состоят из твердых смазочных веществ и связующих компонентов, обеспечивающих плотное сцепление покрытий с основой.

В качестве твердых смазок используются материалы с очень низким коэффициентом трения (до 0,03) при высоких контактных давлениях до 2500 МПа и низких скоростях скольжения (до 0,5 м/с). В их число входят дисульфид молибдена, ПТФЭ, графит и пр.

Решение задачи по снижению трения в реечной передаче клапанов осевого типа предложил российский производитель АТСП – компания «Моделирование и инжиниринг».

Характеристики и свойства антифрикционных твердосмазочных покрытий MODENGY

Антифрикционные твердосмазочные покрытия MODENGY имеют структуру полимерной матрицы, в ячейках которой равномерно распределены мелкодисперсные частицы твердых смазок. При нанесении на поверхность растворители, входящие в состав АТСП, испаряются, а связующие вещества полимеризуются, прочно удерживая твердосмазочные компоненты на защищаемых деталях.

Тонкая пленка (5-35 мкм), которую образовывает покрытие, выдерживает значительные нагрузки и имеет очень малое сопротивление сдвигу, за счет чего обеспечивает чрезвычайно низкий коэффициент трения.

Специально для реечных механизмов различного оборудования компания Modengy разработала антифрикционные твердосмазочные покрытия MODENGY™ 1004 и MODENGY™ 1005. Эти материалы наносятся на стадии производства или технического обслуживания узлов.

Однократная обработка обеспечивает необходимое смазывание и защиту поверхностей в течение всего срока эксплуатации изделий.

Основные характеристики АТСП MODENGY

Покрытие Modengy 1004 на основе дисульфида молибдена работает в диапазоне температур от -200 до +440 °С. Материал характеризуется высокой несущей способностью (16000 Н) и имеет высокие антикоррозионные свойства (500 ч в соляном тумане)

Покрытие Modengy 1005 создано на основе дисульфида молибдена и графита. Диапазон его рабочих температур от -70 до +255 °С. По сравнению с предыдущим материалом Modengy 1005 имеет гораздо более высокую износостойкость (280 тыс. циклов). Однако тесты по защите от коррозии с этим покрытием не проводились.

Покрытие MODENGY 1004 характеризуется высокими антикоррозионными свойствами, поэтому особенно эффективно для смазывания и защиты материалов, подверженных воздействию водных сред.

На фото ниже показаны деталь реечного механизма клапана, обработанная АТСП MODENGY™ 1004.

Покрытия наносятся на подготовленные поверхности методом распыления. В течение 5 минут растворители испаряются, и после частичного отверждения АТСП обработанные детали могут транспортироваться без риска повреждения.

Полная полимеризации покрытий MODENGY 1004 и 1005 происходит после нагрева в печи до +200 ºС в течение 40 мин.

Испытания АТСП MODENGY™ в реечных механизмах клапанов осевого типа показали трех-пятикратное снижение трения в зубчатом зацеплении. При этом плавность хода и точность регулирования клапана повысились, а ресурс узла, соответственно, увеличился.

Покрытия MODENGY™ придают поверхности реечной передачи необходимый комплекс триботехнических и защитных свойств даже при работе в экстремальных условиях высоких нагрузок. Технология твердой смазки позволяет эффективно управлять трением, повышая работоспособность и энергоэффективность клапанов осевого типа.

Новые решения

Создать свой канал

Новые решения

Создать свой канал