Сегодня роторные винтовые компрессоры используют предприятия, нуждающиеся в большом количестве сжатого воздуха. Такие устройства отличаются низким уровнем шума и вибраций, небольшим весом и размерами, сравнительной простотой в обслуживании.

Типовая конструкция винтового компрессора сухого сжатия не подразумевает подачу масла в рабочую полость, а отсутствие смазки компенсирует минимальный зазор между роторами. Если этот зазор нарушается и поверхности винтовой пары начинают соприкасаться, оборудование испытывает большие нагрузки, под воздействием которых может быстро выйти из строя.

Ремонт компрессоров заключается, как правило, в восстановлении роторов или замене комплектующих – подробнее об этом читайте далее в статье.

Механизм и принцип работы винтовых компрессоров

Винтовые компрессоры являются разновидностью роторных устройств, которые понижают давление за счет вращения сжимающих элементов.

Принцип их работы известен уже более 120 лет, сама конструкция разрабатывалась с 30-х годов ХХ века и была запатентована в 1934 г. Изначально винтовые компрессоры не пользовались большим спросом, так как производство роторов было весьма затратным. Вскоре, однако, эта проблема была решена.

Использование современных винтовых компрессоров позволяет экономить до 30 % электроэнергии, поэтому они успешно конкурируют с другими типами машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

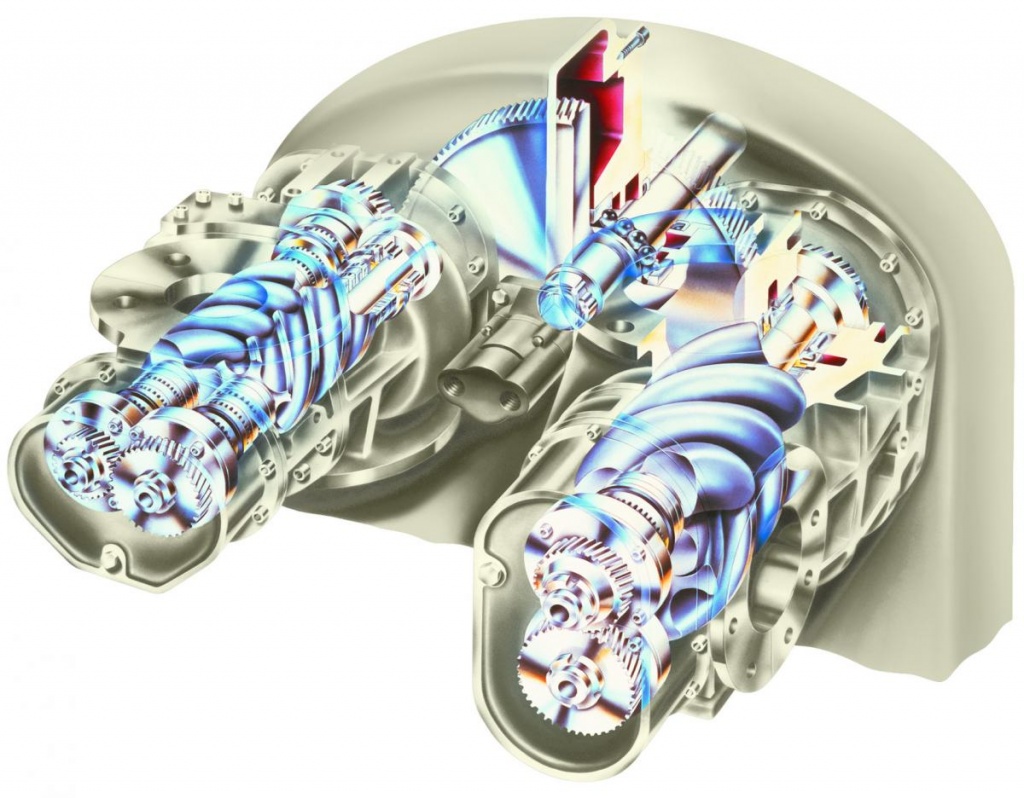

Типовая конструкция винтового компрессора включает два винтовых ротора. Ведущий – с выпуклой нарезкой – соединен с двигателем непосредственно или через зубчатую передачу. Ведомый ротор имеет нарезку с вогнутыми впадинами. Винтовая пара расположена в корпусе, имеющем один или несколько разъемов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Соприкосновение роторов в отсутствии смазки (масла) недопустимо, поэтому между ними имеется минимальный зазор, обеспечивающий безопасную работу компрессора. Синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными шестернями.

Поверхности роторов и стенок корпуса образуют рабочие камеры, которые увеличиваются в объеме при вращении деталей. Процесс всасывания воздуха происходит в тот момент, когда выступы роторов удаляются от впадин. Когда объем камер достигает максимума, всасывание прекращается, камеры изолируются стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

Дальнейшее вращение вызывает внедрение выступа ведущего ротора во впадину ведомого: оно начинается у переднего торца и постепенно распространяется к нагнетательному окну. В определенный момент обе винтовые поверхности объединяются в общую полость. За счет поступательного перемещения линии контакта сопряженных элементов в направлении к окну объем этой полости непрерывно уменьшается.

Роторы продолжают вращаться, в результате чего газ вытесняется из полости в нагнетательный патрубок. Отсутствие клапанов и неравномерных механических сил обеспечивает роторам значительные частоты вращения. Благодаря этому, а также существованию нескольких камер одновременно, винтовые компрессоры отличаются высокой производительностью при сравнительно небольших габаритах.

Причины и признаки неисправностей

Самой важной частью винтового компрессора является винтовая пара – в случае ее выхода из строя перестает работать вся установка. В зависимости от характера неисправности и вызвавшей ее причины ремонт винтового блока может заключаться в замене комплектующих или восстановлении их работоспособности.

Правильно работающие роторы вращаются синхронно, не касаясь друг друга. При этом величина зазора между ними стабильна. В противном случае снижается производительность компрессора, а в дальнейшем возможна его поломка.

Неисправность винтового блока может быть вызвана износом деталей (подшипников, посадочных мест валов, фильтров), попаданием внутрь посторонних частиц, коррозией, возникающей на поверхностях роторов.

Основная причина возникновения неисправностей – недостаточное сервисное обслуживание оборудования: несвоевременная замена изношенных элементов, отсутствие профилактических мер для защиты деталей от коррозии или применение неподходящих для этого материалов.

О том, что необходима срочная диагностика и ремонт компрессора, свидетельствует следующее:

- Оборудование не включается, не перезапускается или автоматически выключается во время работы

- Наблюдается утечка масла

- Производительность агрегата снижена

- Срабатывает прерыватель цепи

- Компрессор не получат сжатый воздух

- Устройство отключается термостатом

Таким образом, если компрессор постоянно перегревается, во время его работы появляются посторонние шумы или резко снижается выходное давление, в большинстве случаев проблема связана именно с винтовой частью агрегата.

Ремонтные работы по устранению неисправностей винтовой части компрессорного оборудования могут включать восстановление роторов, регулировку зазоров, замену подшипников, сальников, фильтров, самого винтового блока, а также другие операции.

Восстановление роторного блока

Во время работы детали ротора испытывают высокие нагрузки, обусловленные действием центробежных сил, давлением потока рабочей среды и перегревом. Именно поэтому при ремонте компрессора особое внимание следует уделять винтовой паре.

При осмотре проверяются зазоры между роторами, выявляются возможные трещины (визуально и с помощью цветной дефектоскопии), оценивается состояние деталей в целом.

Трещины в металле обычно имеют усталостный характер и могут возникать в результате:

- Повышенных динамических нагрузок на роторы

- Неправильной геометрии поверхности в местах концентрации напряжений

- Неудовлетворительной сборки узла упорного подшипника, вызывающей переменные напряжения в сечениях вала

- Коррозии и фреттинг-коррозии, снижающей усталостные свойства металла

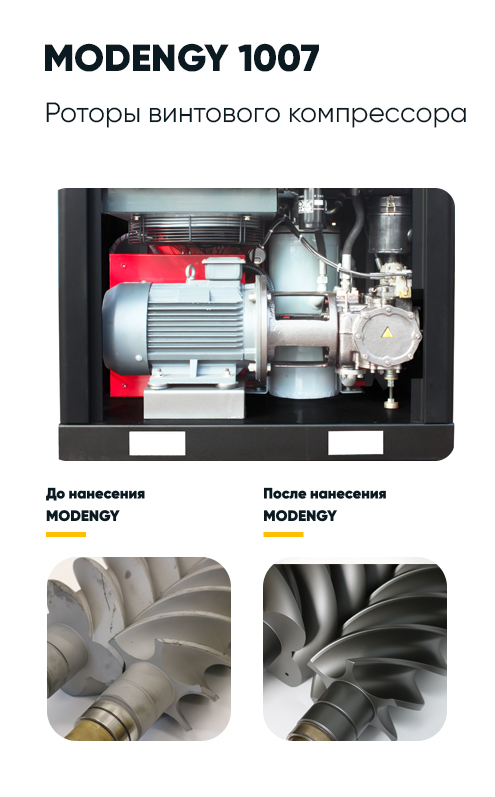

Грязно-бурый налет коррозии на поверхностях роторов подлежит обязательному удалению. Для профилактики этого явления роторы обычно обрабатываются специальными антифрикционными покрытиями.

Покрытия для роторов защищают металл от коррозии и образования задиров, снижают трение и шум при работе оборудования, обеспечивают минимальный зазор между роторами и способствует ускорению их приработки.

Зарубежные производители винтовых компрессоров начали применять такие покрытия достаточно давно. Это позволило им максимально сократить затраты на точную механическую обработку поверхностей роторов, так как вероятность их контакта с последующим появлением задиров и схватываний снизилась.

Антифрикционные покрытия включают мельчайшие частицы твердых смазочных материалов, которые и обеспечивают их эффективность. В России такие составы производятся по особой технологии, с добавлением не только дисульфида молибдена – основного компонента классических покрытий – но и других твердых компонентов (графита, ПТФЭ).

Покрытия MODENGY 1007, MODENGY 1066 и MODENGY 1014 могут использоваться как при производстве, так и при ремонте роторов. Они обладают высокой несущей способностью и отлично защищают рабочие поверхности деталей от коррозии.

Материалы наносятся простыми методами окрашивания с соблюдением требуемой толщины и равномерности слоя.

На сложных поверхностях точность обеспечивается путем автоматизированного распыления, при котором перемещения распылительной головки и детали согласованны.

Процесс обработки обязательно включает в себя удаление старого покрытия и подготовку поверхности: формирование оптимального микрорельефа, очистку, обезжиривание и активацию с помощью Специального очистителя-активатора MODENGY.

Покрытие наносится в несколько слоев с промежуточной сушкой каждого и отверждается при нагреве. Контроль качества производится по трем параметрам: адгезии, толщине и полноте полимеризации.

Применение твердосмазочных покрытий MODENGY на роторах винтовых безмасляных компрессоров позволяет не только повысить их эффективность, но и снизить себестоимость. Достигается это за счет уменьшения затрат на механическую обработку поверхностей: совершенно необязательно добиваться их идеальной микрогеометрии, так как покрытие выравнивает основы, тем самым упрощая приработку и создавая динамическое уплотнение роторов.

Промзона

Создать свой канал

Промзона

Создать свой канал