В России за один год скапливается от полутора до двух миллионов тонн отработанных масел. Причем вторичной переработке, включающей очистку, на сегодняшний день подвергаются всего около 15 % из них, что составляет 3,3 % от общего объема потребления.

Для сравнения: в Германии собирается, очищается и повторно используется 55 % отработки. Это отлично сказывается на состоянии окружающей среды и позволяет извлечь финансовую выгоду.

Немецкое законодательство в области защиты экологии обязывает производителей масел, действующих на территории Германии, добавлять в продукцию не менее 10 % так называемого refining base oil – восстановленного масла.

Сфера применения очищенной отработки весьма обширна. Ее можно использовать в транспортных средствах с низко- и среднефорсированными двигателями. Кроме того, это отличный вариант для гидравлических механизмов, трансформаторов, печей, котлов и калориферов.

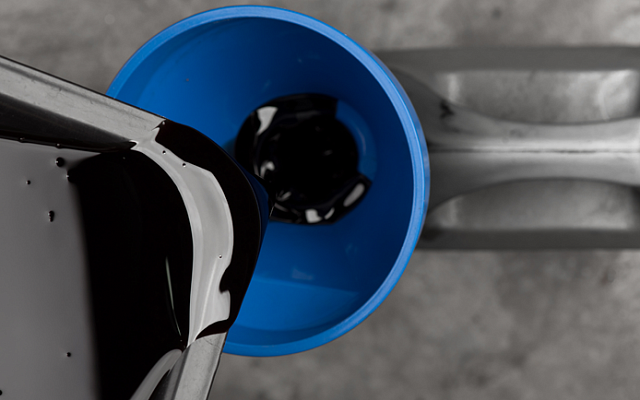

Рассмотрим, какие способы очистки отработанного масла существуют сегодня.

Способы очистки отработки

Процесс очистки (восстановления) отработанного моторного масла включает удаление из него коллоидных веществ, кислот, битумных отложений, механических частиц, осадка, газов, водного конденсата, а также придание продукту первоначального цвета и запаха.

Все методы очистки отработанных масел можно разделить на три большие группы: физические, химические и физико-химические. Наиболее эффективна их комбинация.

Физические

К физическим относятся отстаивание, центрифугирование, фильтрация и перегонка.

Отстаивание – наиболее простой и дешевый способ отделить от отработки основную часть воды и примесей крупных твердых частиц. Процесс осуществляется в отстойниках различной формы.

Центрифугирование, которое также позволяет удалить из масла воду и твердые частицы, выполняется в центрифугах периодического или непрерывного действия.

С помощью фильтрации из масла удаляются дисперсные частицы практически любых размеров. Самыми прогрессивными считаются ленточные, барабанные и дисковые вакуум-фильтры, работающие в непрерывном режиме. Фильтрующими элементами являются пористые материалы: текстиль, бумага, картон и др.

Перегонка позволяет отделить от масла легколетучие фракции (например, бензин, попадающий в смазочную систему при неисправном двигателе). Наиболее эффективна вакуумная перегонка, с помощью которой в качестве дистиллята получают высококачественные базовые масла. Однако реализация этого метода требует специального оборудования и значительных затрат.

Физико-химические

К физико-химическим методам очистки отработки относятся коагуляция, экстракция, адсорбция т. е. способы, основанные на использовании поверхностно-активных веществ, адсорбентов, экстрагентов и т. п.

Коагуляция позволяет очистить отработанное масло от загрязнений путем коагулирования (укрупнения) частиц. Для этих целей применяются электролиты, ПАВы, некоторые высокомолекулярные соединения с гидрофильными свойствами и др.

Наиболее эффективным коагулянтом является метасиликат натрия. В промышленности при очистке масел применяют 30-процентные водные растворы этого соединения. На результативность процесса влияют интенсивность и продолжительность перемешивания, температура масла и другие факторы.

Экстракция применяется для разделения отработанных масел на фракции с помощью селективных растворителей, т. е. таких веществ, которые способны избирательно влиять на те или иные компоненты смеси. Чаще всего используется пропан, который не растворяет само масло, но растворяет асфальто-смолистые вещества, образовавшиеся в результате его старения.

Адсорбция используется для окончательной очистки отработки и проводится с помощью отбеливающей глины, силикагеля, алюмосиликатов, а также других веществ. Для осуществления процесса необходимо специальное оборудование: периодические или непрерывные адсорберы.

Химические

К химическим методам регенерации масла относятся очистка с помощью кислот или щелочей, а также осушка и гидрогенизация.

Осушка производится с помощью негашеной извести и других водопоглощающих веществ, а гидрогенизация – путем обработки масла водородом на поверхности катализатора. В результате гидрогенизации непредельные углеводороды превращаются в предельные, что способствует выведению из отработки примесей и повышению стабильности масла при эксплуатации.

Комбинация перечисленных способов очистки позволяет получить масло, не уступающее, а иногда и превосходящее по своим свойствам свежее.