Растительные масла получают из плодов и семян масличных растений: подсолнечника, хлопчатника, сои, рапса, кунжута, арахиса, маслин, кокосовых пальм и др. Кроме того, сырьем для их изготовления могут служить маслосодержащие отходы пищевых производств – зародыши зерновых культур, косточки абрикосов, слив, персиков.

Основным производственным процессом является отжим очищенного и измельченного сырья. Он осуществляется на специальном оборудовании – шнековых маслопрессах. От их бесперебойной работы напрямую зависит объем и качество получаемой продукции.

Для того, чтобы поддерживать маслопрессы в исправном состоянии, их подвергают регулярной очистке, мойке и смазыванию. Рассмотрим устройство прессов для масла, правила их обслуживания и эксплуатации подробнее.

Как устроен пресс для масла?

Отжим масла может осуществляться горячим и холодным способом. В первом случае измельченное сырье (мятка) перед поступление в шнековый маслопресс прогревается при 100-110 °С и увлажняется. В результате получается мезга, из которой извлечь жир легче, чем их обычной мятки.

Холодный отжим позволяет получить меньше масла, но благодаря отсутствию термического воздействия оно сохраняет больше полезных веществ.

Все шнековые прессы, несмотря на разнообразие видов, имеют однотипные рабочие органы и общую схему устройства. Основными элементами оборудования являются:

- Станина

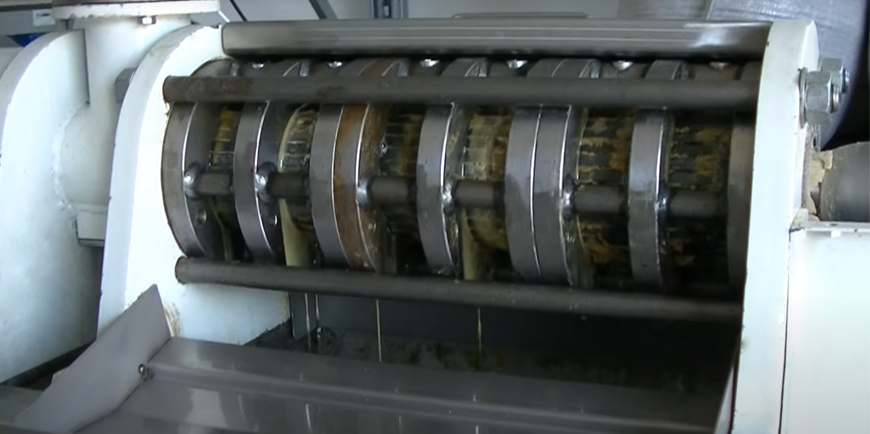

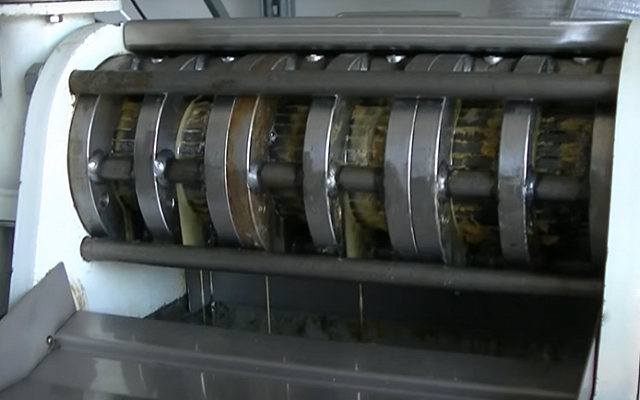

- Зеерный барабан (цилиндр)

- Шнековый вал

- Регулировочное устройство конусного типа

- Регулятор питания

- Привод пресса

Стенки барабана выполнены из пластин, между которыми имеются узкие щели (зееры) для выхода отпрессованного масла. Величина зазоров зависит от того, какой съем масла (предварительный или окончательный) предусмотрен на прессе, а также от вида перерабатываемого материала.

Витки шнекового вала образуют с поверхностью зеерного цилиндра свободное пространство – винтовой канал. Его геометрические особенности влияют на процесс переработки сырья, в том числе на производительность шнека, величину давления и пр.

Основные этапы отжима при горячем и холодном способах подготовки сырья аналогичны. Мятка или мезга поступает в пресс через загрузочный бункер. За равномерную подачу материала отвечает регулятор питания.

После того, как шнековый вал начинает вращение, прессуемое сырье постепенно движется к выходу. В результате уменьшения свободного объема витков оно сжимается, а за счет возникающего давления начинается отжим масла. Оно проходит через зазоры в зеерном цилиндре и собирается в поддоне.

Давление в камере пресса регулируется устройством конусного типа. Принцип его работы заключается в изменении сечения выходной щели и связанного с ним местного сопротивления.

Привод пресса осуществляется от электродвигателя через редуктор. Твердый остаток масличного материала (жмых) выходит из зеерного барабана через специальный трубопровод сброса.

Смазывание основных узлов трения шнековых маслопрессов

Надежная работа пресса во многом зависит от того, с какой периодичностью и насколько правильно выполняются все необходимые сервисные работы: осмотр оборудования, диагностика неисправностей, очистка, смазывание и т.д.

В документации к маслопрессу должна иметься карта смазки – в ней указаны основные узлы, которые подлежат обработке, типы смазочных материалов, интервалы их замены.

Износу в маслопрессах шнекового типа наиболее подвержены упорные подшипники вала, подшипники качения электродвигателя, резьбовые соединения и сальниковые уплотнения.

Смазки для большинства вышеперечисленных узлов должны не только выдерживать значительные нагрузки и давления, но и быть физиологически безопасными, так как речь идет об обслуживании пищевого оборудования. Этим требованиям в полной мере отвечают современные российские материалы от компании "Эффективный Элемент".

Для упорных подшипников шнекового вала успешно применяется синтетическая смазка EFELE SG-301 с допуском NSF H1. Она обладает высокой несущей способностью и отличными антикоррозионными свойствами, устойчива к высоким температурам и смыванию водой.

Резьбовые соединения прессов для масла защищает противозадирная паста EFELE MP-491. Она обеспечивает постоянство момента затяжки и защищает крепеж из нержавеющей стали от схватывания. Паста не содержит металлов, галогенов, серы, хлора и других токсичных компонентов. Ее безопасность подтверждена наличием пищевого допуска NSF H1.

Силиконовая смазка-компаунд EFELE SG‑385 совместима с большинством пластмасс и эластомеров, поэтому эффективно решает задачу продления срока службы сальниковых уплотнений маслопрессов. Она препятствует их растрескиванию, усыханию и повреждению, поддерживая отличные герметизирующие свойства. Смазка соответствует требованиям спецификации NSF H1.

Подшипники качения электродвигателя не контактируют с маслом или масличным сырьем, поэтому не требуют смазок с пищевым допуском. Для них подходит EFELE MG-252 – универсальный смазочный материал для узлов, работающих в условиях высоких температур и повышенных нагрузок.

Смазка обладает хорошими противозадирными и противоизносными свойствами, устойчивостью к вымыванию водой и длительным сроком службы.

Правила безопасной эксплуатации оборудования

Перед запуском в работу шнековый пресс осматривают на предмет попадания посторонних предметов. Одновременно проверяют правильность сборки узлов и подключения фаз к электродвигателю, что обеспечивает верное направление вращения вала (против часовой стрелки, если смотреть со стороны выхода жмыха).

Маслопресс включают только после предупреждения находящегося поблизости персонала. Пуск осуществляют вначале на холостом ходу, чтобы проконтролировать показания амперметров, а также работу всех механизмов. Убедившись в нормальном функционировании оборудования, начинают подавать сырье в питетель небольшими порциями.

Нормальный рабочий режим устанавливают после прогрева шнека, маслоотделяющей и дополнительной камер. Температура жмыха при этом должна составлять +60… 65 °С, а отжим – производиться на всех ступенях.

После этого переходят к постепенному уменьшению конусного зазора, внимательно наблюдая за показаниями амперметра. В случае, когда нагрузка на пресс превышает норму, немедленно уменьшают подачу сырья в питатель. Если этого недостаточно, отводят конус. При отсутствии результата пресс выключают для выявления возможных дефектов.

Остановка оборудования более чем на 10 минут должна сопровождаться разборкой и очисткой шнека, маслоотделяющей и дополнительной камер. При более короткой остановке запуск возможен и без разборки и очистки, но при полностью открытом конусном зазоре со всеми указанными предосторожностями.