Научная статья

УДК 621.7

doi:10.33979/2073-7432-2022-1(78)-3-3-12

А.Ю. РОДИЧЕВ, А.Н. НОВИКОВ, М.А. ТОКМАКОВА, И.В. РОДИЧЕВА

Представлено исследование адгезионной прочности твердых антифрикционных покрытий узлов трения автомобилей. Представлены результаты сравнения отечественных и импортных твердых антифрикционных покрытий. Выполнен краткий анализ существующих способов определения адгезионной прочности тонких антифрикционных покрытий отверждаемых в нормальных условиях. Описаны методика и проведены экспериментов с помощью разрывной машины универсального назначения с электронным измерителем сил ИР5047-50. Получены ряд количественных оценок прочности сцепления антифрикционного покрытия с основанием. Сделаны выводы о прочности сцепления покрытия. Даны рекомендации по применению методов для определения адгезионной прочности тонких твердых антифрикционных покрытий.

Ввeдeниe

В процессе эксплуатации к современной технике, работающей в тяжелых условиях, предъявляются особые требования, связанные с повышением надежности работы узлов и агрегатов и увеличением ресурса подвижных соединений [1, 2]. Данная проблема неразрывно связана со снижением трения в узлах автомобильной техники.

Применение твердых антифрикционных покрытий позволяет решить задачу по снижению износа трущихся поверхностей при сервисе и ремонте автомобильной техники [3, 4].

В настоящее время прослеживается стабильная закономерность увеличения интенсивности использования отечественных антифрикционных материалов и технологий отечественных производителей. В большинстве случаев это связано с наложенными на Российскую Федерацию ограничениями, в связи с которыми материалы зарубежных производителей стали недоступны для российских компаний. Оценки известных авторитетных экспертов [5, 6] показывают то, что санкции сохранятся на ближайшую и длительную перспективу.

Одним из ярких примеров импортозамещения можно считать замену твердых антифрикционных покрытий известных иностранных брендов [7, 8] на отечественные, одним из представителей которых является компания «MODENGY» (OOO «Моделирование и инжиниринг»). Данная компания разрабатывает и производит материалы, реализующие технологию твердой смазки. В результате их нанесения в сопряженных поверхностях узлов трения формируется тонкая смазывающая пленка, которая позволяет снизить коэффициент трения. Одним из показателей качества получаемой антифрикционной поверхности является ее адгезия.

Проведение исследований, направленных на изучение адгезии твердых антифрикционных покрытий разных производителей с учетом реальных условий, является актуальной задачей.

Материалы и методы

Нашедшие распространение в последнее время твёрдые смазочные материалы под механическим воздействием имеют свойство достаточно легко расщепляться. Этот эффект способствует созданию на поверхности трения и сопряженной поверхности тонкой смазочной пленки во время скольжения [9, 10]. Такая смазочная пленка разделяет трущиеся поверхности и, в дополнение, обладает низким коэффициентом трения [11, 12]. К таким твердосмазочным материалам относятся графит, хлористая медь, дисульфид молибдена, нитрид бора (белый графит), дисульфид вольфрама, диселенид вольфрама, окись свинца, сернистый висмут.

Из такого многообразия наиболее широкое применение нашли графит (С) и дисульфид молибдена (MoS2). Графит легко расщепляется благодаря своей структуре, к тому же в процессе трения сохраняет свою слоистую структуру после изменения размеров частиц.

Пластинчатая структура обеспечивает смазочные свойства дисульфида молибдена. В такой структуре атомы серы осаждаются на металлических поверхностях. Это явление обуславливает скольжение поверхностей друг по другу с малым коэффициентом трения (0,02 – 0,07).

Процесс внедрения в состав связующих веществ твердосмазочного материала неорганического и органического происхождения привело к созданию нового класса твердых (пленочных) антифрикционных покрытий [13-15]. В роли органических связующих служат смолы термопластичные (алкиды, винилы) или термореактивные (эпоксидные, фенольные, меламиновые). В качестве неорганических связующих используются силикат натрия, фосфаты, бораты. Растворителями служат вода, спирт, тулуол и др. Суспензии твердых порошков в связующем веществе, а также полимерные вещества на поверхности трения после технологической обработки образуют тонкие пленочные покрытия [16, 17]. Такие покрытия обладают низким коэффициентом трения и дополнительными смазочными свойствами [18, 19].

Ранее проведенные исследования показывают, что тонкие пленочные покрытия (толщиной менее 5 мкм) быстро изнашиваются и недолговечны. В то же время толстые (толщиной более 30 мкм) отслаиваются по причине недостаточной адгезии. Срок службы твердых (пленочных) антифрикционных покрытий, а также их антифрикционные свойства зависят от ряда факторов: толщины наносимого антифрикционного покрытия, предварительной подготовки рабочих поверхностей, температуры поверхности, природы материала, на который нанесено покрытие, и режимов нанесения.

Процесс подготовки рабочей поверхности состоит из нескольких операций: пескоструйная обработка или травление, для увеличения шероховатости и удаления окислов или загрязнений; обезжиривание и фосфатирование для повышения прочности покрытия и защиты от атмосферной коррозии [20, 21].

Теория

Одним из основных факторов, отвечающих за работоспособность антифрикционного покрытия, является его адгезия [22-24]. Данный показатель волнует многих при выборе антифрикционного покрытия, так как он может значительно как улучшить, так и ухудшить состояние узла или агрегата при техническом обслуживании и ремонте.

Для проведения сравнительного испытания были выбраны покрытия двух марок: MODENGY и Molykote. Испытание проводилось методом определения адгезионной прочности нормальным отрывом по ГОСТ 27890-88.

Для проведения эксперимента исследуемые покрытия были разбиты на две группы по способу отверждения: отверждаемые при нагреве и отверждаемые при нормальной температуре (рис. 1).

Рис. 1. Группы антифрикционных покрытий для испытаний

В первую и вторую экспериментальную группу вошли покрытия двух известных марок: MODENGY и Molykote. Стоит заметить, что приобретённые твердые антифрикционные покрытия первой группы имели разную маркировку, как следствие и разный способ нанесения (рис. 2).

Покрытия

Покрытия

Рис. 2. Состав первой группы твердых антифрикционных покрытий

Во вторую группу покрытий, представленную на рисунке 3, вошли такие твердые антифрикционные покрытия, как MODENGY 1003,

Рис. 3. Состав второй группы твердых антифрикционных покрытий

Согласно технологическому процессу, данные виды покрытий следует наносить на исследуемые образцы с помощью дополнительного оборудования, в нашем случае применялись окрасочный пистолет (краскораспылитель) и компрессор, с последующим отверждением в термопечи.

Рис. 4. Образцы с нанесенным антифрикционным покрытием

Для каждого исследуемого покрытия проходили подготовку пять образцов, выполненных и стали марки Ст 3 по ГОСТ 380-2005, имеющих форму двух оснований цилиндрического вида. Образцы с нанесенным покрытием представлены на рисунке 4.

Подготовка рабочей поверхности всех образцов осуществлялась с помощью пескоструйной обработки кварцевым песком 1К103025ГОСТ2138-9 (величина фракции 0,1 - 0,25 мм). Затем все образцы были обработаны сжатым воздухом (давление воздуха – от 0,2 до 0,5 МПа при расходе от 1,5 до 3 м3/мин; угол наклона воздушной струи к поверхности детали от 60° до 90°; дистанция обработки (расстояние от сопла до поверхности детали) - от 100 до 150 мм) с последующим обезжириванием путем нанесения состава на поверхность тампоном до ее полного укрытия, после этого происходило испарение состава растворителя с поверхности детали при нормальной температуре (не менее 15 минут) [25].

Затем на рабочую поверхность последовательно наносились три слоя твердого антифрикционного покрытия. Толщина каждого слоя покрытия составляет от 4 до 5 мкм. В зависимости от марки используемого твердого антифрикционного покрытия подбирались разные режимы полимеризации: при нагреве в печи либо при комнатной температуре. Как между межслойным интервалом нанесения, так и окончательным нанесением необходимо выдерживать временные интервалы: при межслойном нанесении при +20 °С время полимеризации составляет не менее 15 мин, при окончательном нанесении при +20 °С время полимеризации составляет не менее 120 мин. На конечном этапе общей полимеризации все нанесенные слои покрытия превращаются в одно целое, при этом общая толщина нанесённого твердого антифрикционного покрытия составляет не более 15 мкм. Подготовленные образцы, приспособления и инструмент для реализации эксперимента представлены на рисунке 5.

Рис. 5. Образцы, приспособления и инструмент для реализации эксперимента

На следующем этапе подготовки на образец с покрытием наносился тонким слоем до полного смачивания клеевой состав. Далее данный образец совмещался и склеивался с другим. После этого образцы помещались в специальное приспособление для склеивания, где выдерживались в течении определенного времени. Время выдержки составляло не менее 72 ч.

Затем производилась зачистка клеевых потеков на торцах шва. Вкручивались шпильки в образцы для установки в разрывную машину [25]. На рисунке 6 представлены образцы, готовые для испытаний в разрывной машине.

Рис. 6. Образцы для испытания в разрывной машине ИР5047-50

Испытания образцов проводились с использованием разрывной машины универсального назначения с электронным силоизмерителем ИР5047-50 (рис. 7а).

Обеспечивались нормальные условия: температура 20 °С и относительная влажность 70%. В процессе проведения эксперимента подготовленные для испытания образцы закреплялись в разрывной машине в специальном приспособлении для центрирования образцов.

Нагружение испытуемых образцов производилось с плавным наращиванием разрывного усилия. Скорость перемещения захватов разрывной машины составляла не более 5 мм/мин. Образец после отрыва покрытия во время проведения испытания представлен на рисунке 7б.

Рис. 7. Испытание образцов

Результаты и обсуждение

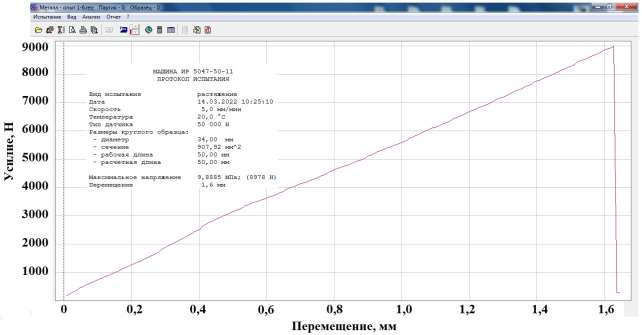

Процесс нагружения образца до его разрушения записывался с помощью специального программного обеспечения. По итогам каждого испытания выдавался чек-лист в виде протокола испытаний. Протокол проведенных испытаний представлен на рисунке 8.

Рис. 8. Протокол испытаний

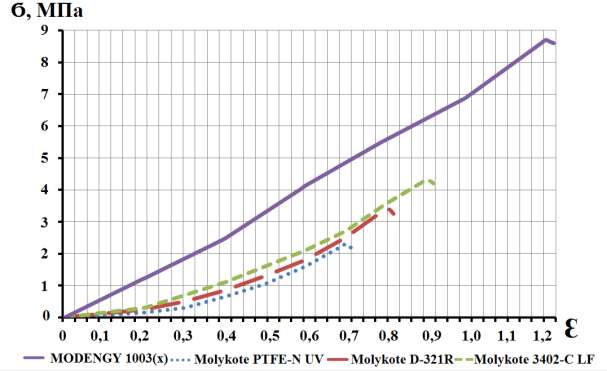

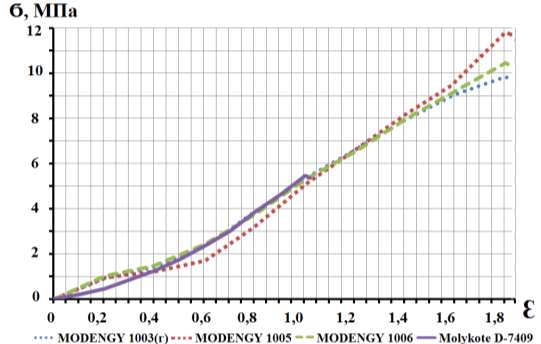

Полученные экспериментальные данные были обработаны методами математической обработки экспериментальных исследований [27]. Результаты обработки образцов первой и второй групп представлены на рисунках 9 и 10.

Рис. 9. Результаты испытания образцов первой группы

Рис. 10. Результаты испытания образцов второй группы

Выводы

Таким образом, на основе ранее представленных исследований можно сделать следующие выводы:

- Для количественной оценки адгезии твердых антифрикционных покрытий наиболее целесообразно применять метод нормального отрыва согласно ГОСТ 27890-88

- Среди твердых антифрикционных покрытий, отверждаемых в нормальных условиях (покрытия первой группы), наибольшую адгезию имеет покрытие фирмы MODENGY

- Среди твердых антифрикционных покрытий, отверждаемых при нагреве (покрытия второй группы), наибольшую адгезию показало покрытие фирмы MODENGY

- При техническом обслуживании и ремонте узлов трения автомобилей в условиях автотранспортных предприятий целесообразно применять твердые антифрикционные покрытия, отверждаемые при нагреве

- При техническом обслуживании в полевых условиях наиболее рационально применение твердых антифрикционных покрытий, отверждаемых при нормальных условиях

Список литературы

1. Zhao Meng, Xue-feng Zhang, Jingchao Zhang, Bin Hu, Yun Yang Application study of nano-copper based composite anti-friction coating for corrosion resistant couplings // Journal of petroleum science And Engineering. – Vol.

157. – 2017. – P. 1143-1147.

2. Yan Hao, Xiying Zhou, Jiajia Shao, Yukun Zhu. The influence of multiple fillers on friction and wear behavior of epoxy composite coatings // Surface and coatings technology. – Vol. 362. – 2019. – P. 213-219.

3. Chijia Wang, Huaiyuan Wang, Meiling Li, Zhanjian Liu, Ningzhong Bao. Anti-corrosion and wear resistance properties of polymer composite coatings: effect of oily functional fillers // Journal of the taiwan institute of chemical engineers. – Vol. 85. – 2018. – P. 248-256.

4. Rodichev A.Y., Gorin A.V., Tokmakov N.V. Formation of film antifriction coatings on the friction surfaces of machine parts // IOP Conference series: materials science and engineering ICMTMTE. – 2019, 2020. – Vol. 709.

5. Обращение Президента Российской Федерации 24 февраля 2022 г. [Электронный ресурс] / Режим доступа: http://kremlin.ru/events/president/news/67843/videos.

6. Выступление Владимира Путина на ВЭФ-2022 8 сентября 2022 г. [Электронный ресурс] / Режим доступа: https://www.youtube.com/watch?v=vTG4bdH9iug

7. Downing Corning. Руководство по выбору антифрикционных покрытий Molykote [Электронный ресурс] - Корпорация Downing Corning. - 2008. Форма 71-02508-22. - Режим доступа: http://atf.ru/.

8. Downing Corning. Технические описания АФП (ТСП) от 03.10.2016 (для ТСП MOLYKOTE® D-7409) от 04.03.2014 (для остальных ТСП). - Режим доступа: http://atf.ru/.

9. Буяло А.С. Методы и некоторые результаты исследования частиц износа дисульфида молибдена // Смазочное действие молибденита при воздействии радиации и других факторов: сб. статей. - М.: Атомиздат, 1976. - С. 66-77.

10. Брейтуэйт, Е.Р. Твѐрдые смазочные материалы и антифрикционные покрытия - М.: Химия. - Пер. с англ., 1967. - 320 с.

11. Цеев Н.А., Козѐлкин В.В., Дроздов Ю.Н. Долговечность подшипников скольжения с твѐрдосмазочным покрытием CTC-312 в вакууме // Вестник машиностроения. – 1976. - №5. - С. 27-29.

12. Шпинѐв В.Н. Маликов И.И. О взаимодействии дисульфида молибдена с поверхностью трения // Триботехника и антифрикционное материаловедение: тезисы докл. всер. научно-техн. конференции. - Новочеркасск, 1980. - С.132-133.

13. Криони Н.К. Высокотемпературные твѐрдые смазочные покрытия в опорах скольжения // Вестник УГАТУ. – 2009. - Т.12. - №4(33). - С. 102-105.

14. Маленков, М.И. Конструкционные и смазочные материалы космических механизмов: Учебное пособие - СПб.: Балт. гос. техн. ун-т, 2007. – 54 с.

15. Ноженков М.В., Воронин Н.А., Семѐнов А.П., Товмисян Ю.М. Связь между структурой и триботехническими свойствами покрытий дисульфида молибдена, получаемых высокочастотным распылением // Трение и износ. -1 986. - Т. 7. - №1. - С. 21-26.

16. Сутягин, О.В. Применение твердосмазочных покрытий в механизмах и технологических процессах // Механика и физика процессов на поверхности и в контакте твердых тел, деталей технологического и энергетического оборудования: межвуз. сборник науч. тр. - Тверь: ТвГТУ. - 2013. - С. 42-50.

17. Хопин, П.Н. Методика и результаты оценки эксплуатационных характеристик пар трения с твѐрдосмазочными покрытиями для различных условий функционирования / П.Н. Хопин // Трение и износ. - 2012. - Т. 33. - №1. - С. 23-31.

18. Брудный А.И., Сизов Б.М. Влияние температуры на окислительное и смазочное действие MoS2 // Труды Челябинского политехн. ин-та. - 1969. - Челябинск. - №59. - С. 23-31.

19. Буяло А.С., Лобашев Б.П., Макаров Ю.В. и др. Исследование влияния материала контртела на работоспособность дисульфидмолибденовых покрытий диффузионного типа // Твѐрдые смазочные покрытия: сб. статей. - М.: Наука. - 1977. - С.78-83.

20. Зимон, А.Д. Адгезия пленок и покрытий – М.: Химия, 1977. – 345 с.

21. Gorin A.V., Rodichev A.Yu., Tokmakova M.A. Adhesive strength research of film antifriction coatings // Materials today: proceedings. – Vol. 19. – Part 5. – 2019. – P. 2329-23328.

22. ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии, 1978.

23. ГОСТ 27890-88 Покрытия лакокрасочные защитные дезактивируемые. Метод определения адгезионной прочности нормальным отрывом, 1988.

24. ГОСТ 32299-2013 Материалы лакокрасочные. Определение адгезии методом отрыва, 2013.

25. Родичев А.Ю. Новиков, А.Н., Горин А.В., Токмакова М.А. Образование модифицированных поверхностей трения // Мир транспорта и технологических машин – Орел: Орловский государственный университет имени И.С. Тургенева. –2021. - №3(74). – С. 17-23.

26. Родичев А.Ю., Горин А.В., Токмакова М.А., Киричек А.А. Исследование адгезионной прочности пленочных антифрикционных покрытий // Вестник Брянского государственного технического университета. – 2019. - №10(83). – С. 4-10.

27. Грядунова Е.Н., Родичев А.Ю., Токмакова М.А.Оценка качества пленочного антифрикционного покрытия при помощи регрессионной модели // Фундаментальные и прикладные проблемы техники и технологии.

– Орел: Орловский государственный университет имени И.С. Тургенева. - 2021. - №1 (345). - С. 96-101.

_________

Родичев А.Ю., Новиков А.Н., Токмакова М.А., Родичева И.В. Адгезионная прочность твердых антифрикционных покрытий узлов трения автомобильной техники // – Орел: Орловский государственный университет имени И.С. Тургенева. –2022, № 3-1 (78). – С. 3-13.

MODENGY

Создать свой канал

MODENGY

Создать свой канал