К.В. Гаврилов 1, А.В. Морозов 2, М.В. Селезнев 3, Ю.В. Рождественский 1, Н.А. Хозенюк 1, А.А. Дойкин 1, В.С. Худяков 1

1 –Федеральное государственное автономное образовательное учреждение высшего

образования «Южно-Уральский государственный университет (национальный

исследовательский университет)» Россия; 454080, г. Челябинск, пр-т Ленина, д. 76

2 – Федеральное государственное бюджетное учреждение науки Институт проблем

механики им. А.Ю. Ишлинского Российской академии наук. Россия; 119526, г. Москва,

пр-т Вернадского, д. 101, к.1

3 – Федеральное автономное учреждение «25 Государственный научно-исследовательский

институт химмотологии Министерства обороны Российской Федерации». Россия; 121351,

г. Москва, Молодогвардейская ул., 10

В данной работе проведен сравнительный анализ антифрикционных свойств твердосмазочных покрытий, предназначенных для снижения трения и повышения устойчивости к задиру в сопряжении "юбка поршня – гильза цилиндра" высокофорсированных двигателей внутреннего сгорания. Экспериментальные исследования были выполнены на лабораторном трибометре по кинематической схеме возвратно-поступательного движения фрагмента гильзы цилиндра относительно прижатого к ней неподвижного сегмента юбки поршня. На поверхность сегмента были нанесены различные модификации покрытий Modengy (производитель ООО “Моделирование и инжиниринг”, Россия). В качестве образца для сравнения использовано покрытие на основе графита (зарубежного производителя), успешно применяемое в настоящее время для стальных поршней в дизелях большегрузных автомобилей. Исследования проведены при температуре узла трения 110°С, в диапазоне нормальных нагрузок 50 … 450 Н при постоянной частоте возвратно-поступательного движения равной 20 Гц, что сопоставимо с условиями функционирования трибосопряжения в составе дизеля. Для сравнительной оценки выполнены измерения коэффициента трения на образцах без покрытия, а также в условиях смазанного маслом контакта. Анализ результатов показал, что нанесение всех покрытий значительно снижает коэффициент трения, который для некоторых покрытий Modengy (для деталей ДВС, 1006, 1066) достигает значений 0,12…0,14, что соответствует условию контактирования поверхностей трения при наличии смазочного материала и отсутствию непосредственного металлического контакта в паре трения.

Введение. Оценка составляющих потерь на трение в силовом агрегате свидетельствует о том, что основная их доля (до 66%) приходится на направляющую (юбку) поршня, поршневые кольца и подшипники, оставшиеся 34% составляют потери на трение в газораспределительном механизме и трансмиссии [1]. Следует отметить, что потери на трение непосредственно в сопряжениях «поршень – цилиндр» и «поршневое кольцо – цилиндр» по разным данным [2, 3] составляют от 45% до 50% от общих потерь на трение в двигателе внутреннего сгорания (ДВС). Поэтому в настоящее время существует потребность в обеспечении гидродинамического режима трения и применении покрытий, снижающих трение при нарушении этого режима.

Наряду со свойствами покрытий, обеспечивающими снижение коэффициента трения и, как следствие, сокращение расхода топлива, особое место занимает их способность предотвратить повышенный износ и задиры поверхностей трения [4] при определенных эксплуатационных условиях, а именно: при недостаточной подаче масла, например, при холодном запуске, отсутствии локального зазора, вызванного механической или тепловой деформацией цилиндра, недостаточной смазывающей способности моторного масла, вызванной загрязнением топливом, чрезвычайно высокой рабочей температурой или чрезмерным окислением смазочного материала. Для высокофорсированного дизеля характерны также высокие тепловые деформации поршня, обусловленные спецификой рабочего цикла, появление режимов смешанного и граничного трения, при которых процессы трения и изнашивания юбки поршня многократно усиливаются [5]. В этих условиях важное значение приобретают как антифрикционные свойства материала покрытия [6-8], так и особенности предварительной технологической подготовкой поверхности поршня для улучшения адгезии покрытий к подложке.

Известно применение в качестве покрытий юбки поршня составов на основе графита, олова, фосфатов железа и алюминия [9], таких как Grafal/EvoGlide, Tin, Ferrostan/FerroTec, износостойкое сетчатое покрытие типа Ferroprint и др. Покрытия Grafal/EvoGlide представляют собой покрытия толщиной приблизительно 20 мкм с мелкими графитовыми частицами, встроенными в полимерную матрицу и отличаются между собой различным составом связующего материала матрицы. Следует отметить, что покрытия Grafal/EvoGlide применяются для различных типов ДВС и материалов поршней, в то время как применимость покрытий Tin и покрытий на основе фосфата алюминия ограничена поршнями из алюминиевых сплавов. Покрытия на основе фосфата железа могут использоваться как для стальных, так и для алюминиевых поршней. Такие покрытия позволяют снизить трение на 15-30% [10]. Известна также практика нанесения на юбку поршня специальных слоистых твердосмазочных покрытий на основе графита и/или дисульфида молибдена [9, 10]. В работе [10] предлагается полимер-графитное композиционное покрытие для юбки поршня форсированного дизельного двигателя и экспериментально исследовано влияние различных марок моторного масла на сопряжение с покрытием. Положительный эффект, заключающийся в снижении трения и защите юбки поршня и поршневых колец от износа и задира отмечен в работах [6,11], в которых авторами предлагается твердосмазочное покрытие на основе графита. Отдельное внимание уделяется предварительной подготовке поверхности трения перед нанесением покрытия, в частности, марганцевому фосфатированию, что позволяет улучшить не только адгезию наносимого покрытия, но и свойства, например, твердость поверхности трения [7].

Необходимо отметить, что абсолютное большинство твердосмазочных покрытий для узлов трения ДВС и, в частности, для юбки поршня, являются зарубежными, и актуальным является вопрос импортозамещения в области разработки подобного рода покрытий и технологии их нанесения.

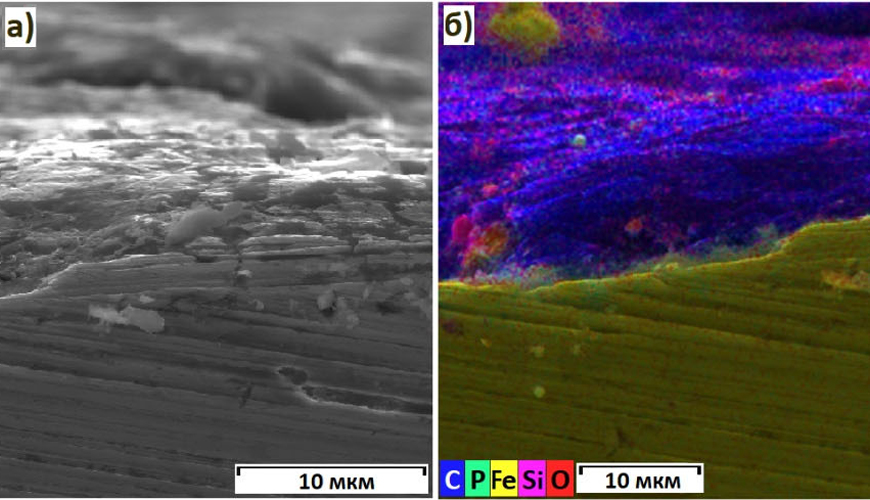

Цель работы. Сравнительная оценка коэффициента трения антифрикционных твердосмазочных покрытий, предназначенных для снижения трения и износа в сопряжении «юбка поршня – гильза цилиндра» двигателей внутреннего сгорания.

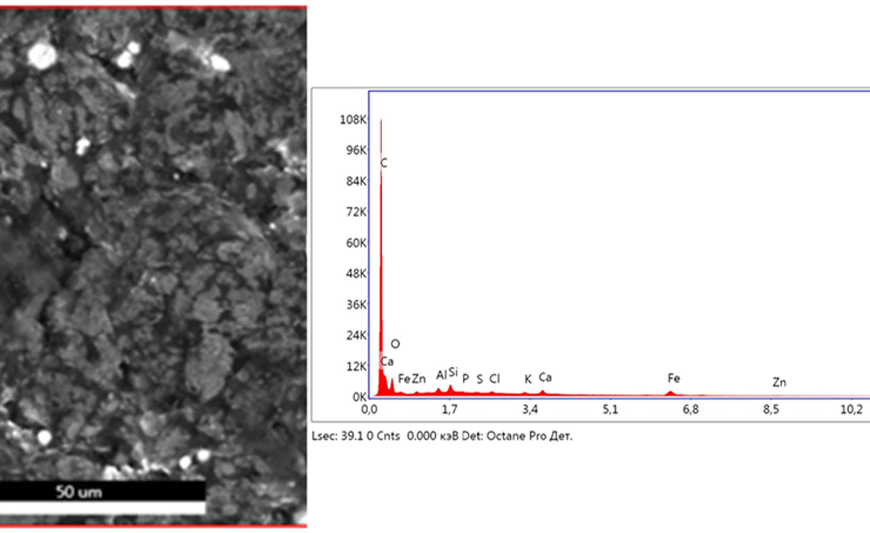

Исследуемые материалы. Для экспериментальных исследований были выбраны твердосмазочные покрытия Modengy Российской компании ООО Моделирование и инжиниринг (г. Брянск). Толщина всех исследуемых покрытий не превышает 20 мкм, что должно обеспечивать защиту от задира во время приработки трущихся поверхностей нового двигателя, а также в режиме “масляного голодания” при его холодном пуске. Покрытия Modengy (сайт https://modengy.ru) представляют собой суспензии твердых смазочных материалов со связующими веществами и растворителями, нанесение которых осуществляется методами распыления, трафаретной печати или окунания с центрифугированием. В данной работе все покрытия наносились методом распыления. После отверждения покрытия на поверхности образца формировалась тонкая композиционная пленка, представляющая собой матрицу связующего вещества, в ячейках которой расположены высокодисперсные частицы твердых смазочных материалов слоистой структуры, а именно: графит и/или дисульфид молибдена. В качестве образца для сравнения выбрано покрытие зарубежного производителя (далее покрытие №1), которое в настоящее время широко используется [12] для защиты от повышенного износа юбки стального поршня в дизелях большегрузных автомобилей. Химический состав данного покрытия определен при помощи сканирующего электронного микроскопа FEI Quanta 650 и представлен на рис. 1. Основным элементом покрытия является углерод, покрытие не содержит молибден. Температурный диапазон эксплуатации всех покрытий до 250 ºС.

Рис. 1. Фотография (а) и спектрограмма (б) материала покрытия №1

Образцы для исследований покрытия №1 были изготовлены в виде пальчиков (рис. 1), вырезанных из юбки стального поршня высокофорсированного дизельного двигателя. После проведения испытания поверхность образца подвергалась пескоструйной обработке с целью удаления протестированного покрытия, а затем наносилось другое твердосмазочное покрытие. С целью повышения износостойкости металлическая поверхность для группы образцов 4-7 (см. таблицу 1) после пескоструйной обработки подвергалась фосфатированию марганцем. Отметим, что износостойкость покрытий во многом зависит от их адгезии к подложке. Поэтому пескоструйная обработка позволяла удалить экранирующие пленки и активировать поверхность, а фосфатирование дополнительно формировало пористый подслой толщиной около 3 мкм, усиливающий адгезию.

В качестве контробразца в работе использован образец (далее "пластина"), вырезанный из гильзы цилиндра (легированный чугун ρ=7000 кг/м3) того же высокофорсированного дизеля, что и образцы для исследования покрытия №1. Поверхность образца гильзы цилиндра на рабочей поверхности имела хонингование.

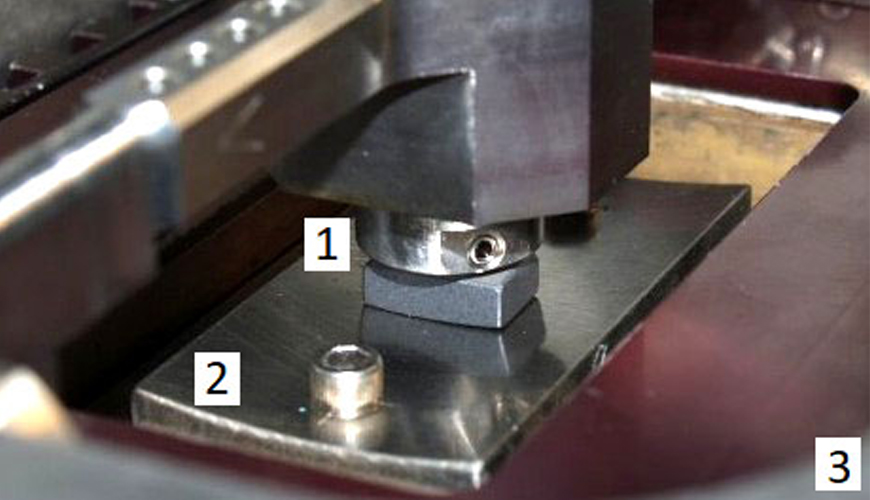

Методика эксперимента. Эксперименты по определению коэффициента трения были проведены на лабораторном трибометре по кинематической схеме возвратно- поступательного движения пластины относительно прижатого к ней неподвижного образца-пальчика. Фотография пары трения, установленной в держателях трибометра, приведена на рис. 2. Детально принцип работы трибометра изложен в работе [5].

Рис. 2. Фотографии пары трения, установленной в держателях трибометра, где 1 – образец-пальчик, 2 – пластина, 3 – термокамера

Перед началом проведения испытаний с целью удаления загрязнений с поверхности образца и пластины осуществлялась их промывка в течение 5 минут в ультразвуковой ванне (Сапфир 2.8, Россия) последовательно в нефрасе Галоша, а затем в этиловом спирте. Притирка исследуемой пары трения не проводилась, так как для хонингованной поверхности пластины в процессе притирания контактирующих поверхностей произойдет как истирание, так и затирание частицами твердосмазочного покрытия хонингованной поверхности пластины, что не предполагается в проводимом исследовании с целью приближения к одному из условий реальной эксплуатации, а именно: кратковременному появлению режимов граничного трения при экстремальных режимах эксплуатации дизельного двигателя.

Испытание по определению коэффициента трения покрытий проводили при ступенчато возрастающей нормальной нагрузке в диапазоне от 50 Н до 450 Н с шагом 100 Н. Максимальный уровень нагружения на трибометре соответствовал экстремальным значениям удельной нагрузки в высокофорсированном дизеле. Образец 1 и пластина 2 устанавливались в держателях трибометра (рис.1). Термокамера 3 закрывалась крышкой и осуществлялся нагрев пары трения до температуры равной 110± 5 °С с последующей выдержкой в течении 60 ± 5 минут. Заданная температура выбрана с целью имитации эксплуатационных условий работы исследуемых материалов. Частота возвратно- поступательного движения пластины была постоянной равной 20 Гц, а амплитуда ее перемещения составляла 6 мм. Время испытания при каждом уровне нагрузки было выбрано равным 5 мин, таким образом полный тест одного образца с покрытием выполнялся за 25 минут. Следует отметить, что частота в 20 Гц была выбрана из соображений, что тензометрический датчик, имеющийся в комплектации трибометра, надежно и достоверно измеряет силу трения при частоте осцилляции пластины в диапазоне 0,1 … 20 Гц. Дальнейшее повышение частоты перемещения контробразца приводит к незначительному занижению реальных показаний регистрируемой силы трения. Показателями процесса фрикционного взаимодействия в измерительной системе прибора являются непрерывная запись нормальной силы, сближения изнашиваемых тел, силы и пути трения, а также акустической эмиссии, косвенно свидетельствующей о наличии покрытия в контакте.

В настоящей работе для полноты сравнительного исследования были выполнены серии экспериментов на не защищенных покрытием образцах, а также при наличии смазочного материала в контакте испытываемой пары трения. Для реализации первого типа испытания поверхность образца очищалась от покрытия посредством пескоструйной обработки, а для реализации второго типа испытаний на поверхность пластины наносилось моторное масло марки Castrol 5W40 в объеме 2…4 мл.

В работе для получения воспроизводимых и достоверных результатов используется трехкратное повторение опытов.

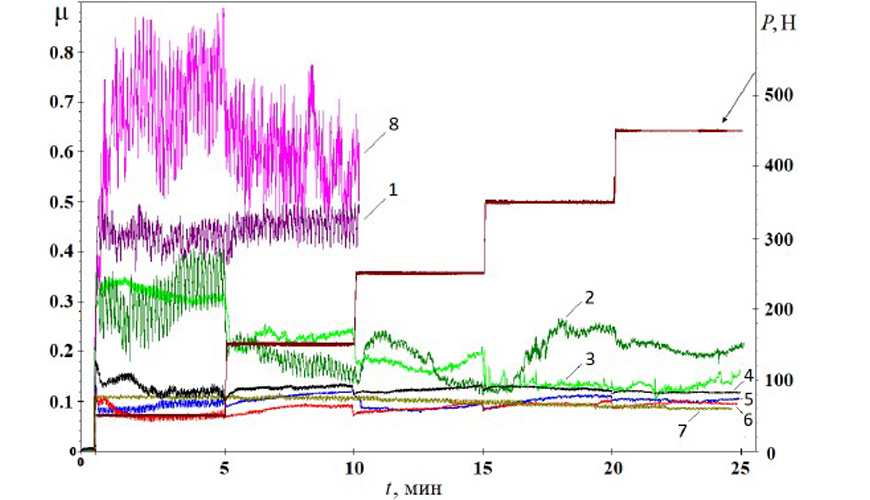

Результаты эксперимента и их обсуждение. На рис. 3 представлены типичные зависимости коэффициента трения μ от нормальной нагрузки P, которые были получены при температуре 110 °С и постоянной частоте возвратно-поступательного движения пластины равной 20 Гц. Необходимо отметить, что при наличии моторного масла в контакте значение коэффициента трения не имело различий для образцов с покрытием и без него, поэтому на рис. 3 приведены результаты только для одного варианта покрытия (покрытие №1) с использованием смазочного материала.

Рис. 3. Зависимость коэффициента трения μ от времени испытания t, где цифрами обозначены номера образцов

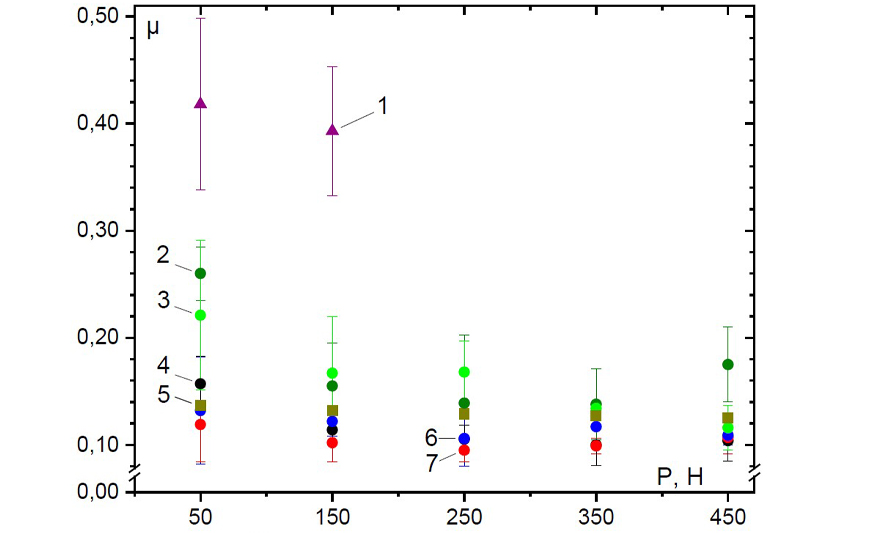

Для получения достоверных данных были проведены серии опытов, каждая серия на вновь подготовленных образцах. Полученные в результате диаграммы обрабатывались методом статистического анализа эксперимента. Вычисленные средние значения коэффициентов трения и диапазон их изменения для всех испытанных образцов представлены в таблице 1 и на рис.4.

Таблица 1. Результаты испытаний

|

Марка и состав |

Номер обр. |

Коэффициент трения при нормальной нагрузке P, Н |

||||

|

50 |

150 |

250 |

350 |

450 |

||

|

Покрытие №l спец. связующее, графит |

1* |

0,42±0,09 |

0,39±0,07 |

- |

- |

- |

|

Modengy 1007 Полиамидимид, графит |

2 |

0,26±0,03 |

0,16±0,04 |

0,14±0,05 |

0,14±0,03 |

0,18±0,04 |

|

3* |

0,22±0,07 |

0,17±0,05 |

0,17±0,03 |

0,13 |

0,12±0,03 |

|

|

Modengy для деталей ДВС спец. связующее, графит и MoS2 |

4* |

0,16±0,03 |

0,11±0,01 |

0,11±0,01 |

0,10±0,02 |

0,11±0,02 |

|

Modengy 1066 Modengy 1006 Полиамидимид, графит и MoS 2 (разные концентрации) |

5* |

0,13±0,05 |

0,12±0,01 |

0,11±0,03 |

0,12±0,02 |

0,11±0,01 |

|

6* |

0,12±0,04 |

0,10±0,02 |

0,10±0,01 |

0,10±0,01 |

0,11±0,02 |

|

|

Покрытие №l (с моторным маслом) |

7 |

0,14 |

0,13 |

0,13±0,01 |

0,13 |

0,12 |

|

Без покрытия |

8 |

0,69±0,08 |

0,58±0,06 |

- |

- |

- |

Рис. 4. Зависимость коэффициента трения μ от нормальной нагрузки P, где цифрами обозначены номера образцов.

Анализ зависимостей коэффициента трения μ от нормальной нагрузки P (см. рис. 4) показывает, что с увеличением нормальной нагрузки наблюдается уменьшение коэффициента трения для всех исследуемых покрытий. Такое поведение характерно для твердосмазочных покрытий на основе графита или дисульфида молибдена [14]. При этом отсутствие Mn-фосфатирования на поверхности металлической подложки (образцы №2) приводит к снижению износостойкости. Так, в процессе теста для этой группы образцов наблюдался не только рост коэффициента трения, но и визуализировалось быстрое разрушение покрытия на поверхности образца при высоких нагрузках 350…450 Н. Следует отметить, что в ходе испытания регистрировалась акустическая эмиссия из контакта взаимодействующих материалов. Из анализа полученных данных был сделан вывод – звуковое излучение ниже на 70 % у образцов с покрытием в сравнении с образцами без покрытий, что свидетельствует о стабильном процессе трения.

Для объяснения повышенных значений коэффициента трения покрытия №1 были проведены микроскопические исследования поверхности образцов после испытаний при помощи сканирующего электронного микроскопа Jeol JSM-7001F в диапазоне увеличении 50 … 5000 крат. Рентгенофлуоресцентный анализ покрытия осуществляли с помощью энергодисперсионного спектрометра Oxford INCA X-max 80, установленного на микроскопе. Спектрометр позволял анализировать элементы с атомными номерами от 5 (В) до 92 (U). Система автоматизирована и обладает чувствительностью до 0,1 масс. %, необходимой для проведения анализа.

Рис. 5. СЭМ фотографии покрытия №1, полученные на BSE (а) EDS (б) детекторах

Анализ микротекстуры торцевых срезов образцов с покрытием №1 позволяет сделать следующие выводы: при нанесении покрытия использовано магниевое фосфатирование, толщина которого около 3 мкм; после проведения испытания покрытие сохраняется на образце и его толщина совместно с фосфатно-марганцевым подслоем составляет порядка 10 мкм. Таким образом, можно предположить, что повышенный уровень трения связан с природой полимерного связующего, удерживающего частицы графита в покрытии.

Заключение. Экспериментальные исследования покрытий были выполнены при отсутствии смазочного материала в контакте с целью изучения антифрикционных и противозадирных свойств материалов покрытий, применяемых для юбки поршня форсированного дизеля, для которого характерны кратковременные режимы граничного и даже сухого трения.

Проведенное исследование показало, что коэффициент трения образцов с твердосмазочным покрытием меньше, а нагрузка схватывания выше, чем у образцов без покрытия. Для покрытий Modengy для деталей ДВС и Modengy 1006 возможно достичь пятикратного снижения потерь на трение и повысить срок эксплуатации юбки поршня высокофорсированного дизеля.

Необходимо отметить, что в дальнейшем для исследования работы трибосопряжения «поршень-цилиндр» в целом, следует провести серию дополнительных экспериментов, направленных на изучение трибологических свойств, как образца юбки поршня, так и гильзы цилиндра, включая оценку интенсивности изнашивания их поверхностей трения. Особое внимание при этом следует уделить изучению условий работы образцов сопряжения с твердосмазочными покрытиями при наличии в контакте смазочного материала (моторного масла) с различными реологическими характеристиками.

Благодарности. Работа выполнена при поддержке гранта Министерства науки и высшего образования РФ в рамках госзадания №9.7881.2017/БЧ и частично по теме государственного задания лаборатории трибологии ИПМех РАН (№ госрегистрации АААА-А20-120011690132-4).

Авторы выражают благодарность компании ООО «Моделирование и инжиниринг» за предоставленные образцы антифрикционных твердосмазочных покрытий.

Литература:

1. Holmberg K., Andersson P., Nylund N.O., Makela K., Erdemir A. Global energy

consumption due to friction in trucks and buses // Tribology International. — 2014, V. 78, 94 –

114.

2. Bartz W.J. Fuel economy improvement in engine and gear oils. In: Proceedings of the

24th Leeds–Lyon symposium on tribology, tribology for energy conservation. — 1998, 13—24.

3. Taylor R.I., Coy R.C. Improved fuel efficiency by lubricant design: a review //

Proceedings of the Institution of Mechanical Engineers. —2000, 1–15.

4. Ye Z., Zhang C., Wang Y., Cheng H.S., Tung S., Wang Q.J., He X. An experimental

investigation of piston skirt scuffing: a piston scuffing apparatus, experiments, and scuffing

mechanism analyses // Wear. —2004, Vol. 257, № 1–2, 8–31.

5. Горячева И.Г., Морозов А.В., Рождественский Ю.В., Гаврилов К.В.,

Дойкин А.А. Разработка метода расчетно-экспериментальной оценки трибологических

параметров сопряжения поршень – цилиндр дизеля // Трение и износ. — 2013, Vol. 34, №

5, 446–457.

6. Milojević S., Pešić R., Davinić A., Taranović D. Coated al piston as technological

solution to lowering of friction losses inside IC engine // 12. International Conference on

Accomplishments in Electrical and Mechanical Engineering and Information Technology. —

2015, 741—746.

7. Zhang J., Li H. Influence of manganese phosphating on wear resistance of steel piston

material under boundary lubrication condition // Surface & Coatings Technology. — 2016,

Vol.34, 530 —536.

8. Buyukkaya E. Thermal analysis of functionally graded coating AlSi alloy and steel

pistons // Surface and Coatings Technology. — 2008, V.202, 3856–3865.

9. MAHLE GmbH (Ed.), Pistons and engine testing, DOI 10.1007/978-3-8348-8662-0

10. Shaw A., Qu J., Wang C., England R. Tribological study of diesel piston skirt coatings

in CJ-4 and PC-11 engine oils // Wear. — 2017, Vol.376-377, 1673—1681.

11. Kumar V., Kumar S.S., Kumar A.A. Wear evaluation of engine piston rings coated

with dual layer hard and soft coatings // Journal of Tribology, —2019, V. 141, 10.

12. Westerfield Z., Totaro P., Kim D. and Tian T. An Experimental Study of Piston Skirt

Roughness and Profiles on Piston Friction Using the Floating Liner Engine // SAE Technical

Paper. — 2016.

13. MAHLE GmbH (2012) Piston materials. In: MAHLE GmbH (eds) Pistons and engine

testing. ATZ/MTZ-Fachbuch. Vieweg+TeubnerVerlag, Wiesbaden.

14. Сентюрихина Л.Н., Опарина Е.М. Твердые дисульфидмолибденовые смазки. М.:

Химия, 1966. – 152 с.

MODENGY

Создать свой канал

MODENGY

Создать свой канал