Производство смазок: основные этапы и необходимое оборудование

Производство смазки – многоэтапный длительный процесс, в результате которого создаются антифрикционные составы с определенными физическими и химическими свойствами.

Смазочные материалы производятся в соответствии с условиями работы и проблемами механизмов, в которых будут использоваться.

Для каждого режима работы могут быть необходимы смазочные материалы, отличающиеся по своей термостойкости, вязкости, способу нанесения и многим другим эксплуатационным параметрам.

Основой большинства смазочных материалов является базовое масло. В некоторых видах смазки оно занимает до 90 % состава. От качества и характеристик масла во многом зависят свойства получаемого смазочного материала. При производстве смазок используются как минеральные, так и синтетические масла.

До 20 % массовой доли смазочного состава выделяется загустителю. Мыла, органические и неорганические загустители создают пространственный «каркас» смазочного материала. В его ячейках удерживаются частицы масла.

Еще меньше в составе смазок присадок и других наполнителей. Они могут быть совершенно разные в зависимости от назначения смазочного материала. Одни повышают антикоррозионные свойства, другие – несущую способность и так далее.

Основные этапы производства смазки:

- Подготовка сырья

- Приготовление загустителя

- Диспергирование

- Охлаждение и кристаллизация смазки

Тестирование смазочных составов

После разработки и выпуска пробного образца следует стадия тестирования.

Испытания смазок являются одним из главных этапов производства, который проводится перед серийным выпуском продукции.

Одним из первых тестов смазки является определение пенетрации (глубины проникания иглы, конусного тела). Он позволяет определить физические свойства смазочного материала – консистенцию и степень густоты.

Вид аппарата и процесс определения пенетрации показаны в видеоролике.

Смазки тестируются на триботехнических установках для определения коэффициента трения и оценки смазочной способности в различных парах трения и при различных нагрузках.

Составы, в которых заявлено наличие антикоррозионных свойств, испытываются в камерах соляного тумана, в которых искусственно создается концентрированный соляной туман. Такие исследования позволяют сравнивать различные защитные составы по эффективности работы в агрессивной среде.

Также с помощью специального прибора определяют кислотно-щелочное число смазки, чтобы она не оказывала разрушительного воздействия на конструкционные материалы обработанных деталей.

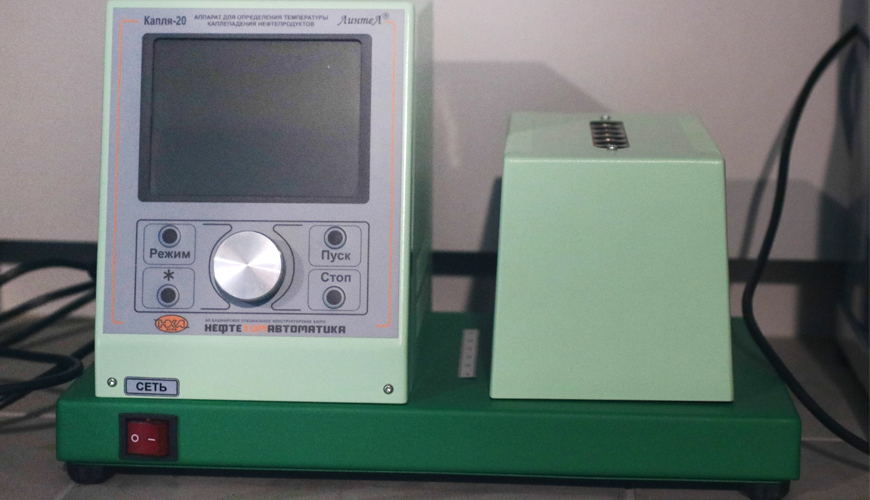

На специальном аппарате определяется температура каплепадения нефтепродуктов. Это температура, при которой материал переходит из полутвердого состояния в жидкое. По данному параметру можно косвенно судить о температурном режиме применения смазки.

Обязательно проводятся не только лабораторные, но и многоэтапные эксплуатационные испытания смазок в реальных условиях работы.

Эффективно функционирующие составы могут быть запущены в серийное производство.

Разработка смазок в России

В Российской Федерации с каждым годом возрастает потребность в применении продукции отечественного производства. Смазочные составы не являются исключением.

Перебои в поставках антифрикционных материалов непременно приведут к сбоям в работе оборудования всех отраслей промышленности и следующим за этим экономическим проблемам.

Для предотвращения износа и вынужденных простоев оборудования специалисты отечественных предприятий занимаются поиском подходящих для их задач российских смазочных материалов.

Разработка смазок в России осуществляется как крупными нефтегазовыми компаниями, известными во всем мире, так и средними и малыми предприятиями.

Интересным примером относительно молодого российского разработчика и производителя смазок является компания «Моденжи», которая находится в городе Брянске.

Специализация предприятия – разработка и производство покрытий для снижения трения и износа, защиты от коррозии.

Они интересны тем, что работоспособны в экстремальных условиях эксплуатации: в вакууме, при охлаждении или нагреве до экстремальных температур, при контакте с кислотами, щелочами, растворителями, в морском климате, запыленной среде и др.

Антифрикционные твердосмазочные покрытия выпускаются под брендом Modengy. Они находят широкое применение практически во всех отраслях промышленности.

На территории страны не выпускаются другие материалы с подобными свойствами. Покрытия Modengy эффективно заменяют зарубежные составы в рамках программы импортозамещения.

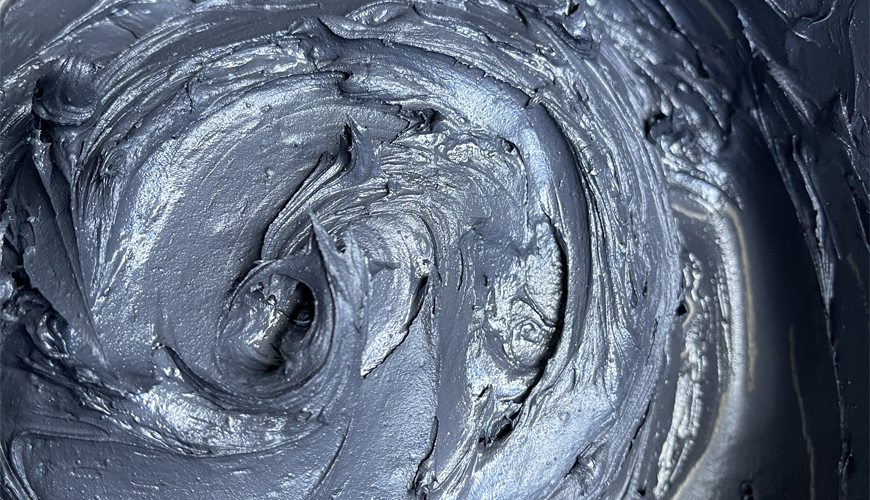

Компания «Моденжи» также развивает направление производства твердосмазочных паст и пластичных смазок.

Инженерный центр компании оснащен всем необходимым оборудованием для производства и испытания смазочных материалов различных видов и назначения: аппаратами для определения условной вязкости и пенетрации нефтепродуктов, температуры вспышки в открытом тигле, температуры каплепадения, камерами соляного тумана, триботехническими установками, программируемыми печами и сушильными шкафами.

Услугой по разработке новых и подбору аналогичных импортным смазочных материалов могут воспользоваться и широко пользуются российские предприятия разных отраслей промышленности.

В рамках импортозамещения были разработаны, протестированы и серийно выпущены несколько наименований твердосмазочных паст на основе порошков твердых смазок, а также пластичные смазочные материалы, модернизированы некоторые марки твердосмазочных покрытий.

Бывалый тракторист

Создать свой канал

Бывалый тракторист

Создать свой канал