В настоящее время металлические крепежные изделия без покрытий применяются все реже, т.к. помимо разрушительного механического воздействия, они испытывают негативные влияния окружающей среды, в результате чего подвергаются коррозии. Перепады температур и давлений, высокая влажность, неблагоприятный химический состав атмосферы – все это способствует снижению срока службы незащищенных крепежных элементов.

Для предотвращения коррозии, придания декоративного внешнего вида и специальных поверхностных свойств крепежных изделий на них наносят различные защитные покрытия. Во многих случаях используют сразу несколько методов последовательно, что позволяет максимально улучшить конечный результат.

Виды покрытий и основные методы их нанесения

Покрытия для крепежа могут быть:

- Металлическими (цинковыми, кадмиевыми, никелевыми и т.д.)

- Неорганическими (окисными, фосфатными)

- Специальными антифрикционными

- Лакокрасочными (порошковыми)

- Неметаллическими (резиновыми, пластмассовыми)

Защитные свойства покрытий зависят от возможности их взаимодействия с материалом детали. Различаются две разновидности защиты – механическую и электрохимическую. Первая достигается за счет изолирования материала от внешней среды и эффективна только в отсутствие пор, задиров и др. повреждений защитного слоя.

Электрохимические покрытия наносятся на поверхность в результате осаждения компонентов в виде ионов из электролита при пропускании электрического тока. Они подразделяются на анодные и катодные.

Металл анодных покрытий в атмосферных условиях имеет более отрицательный электродный потенциал, чем защищаемый материал (например, цинк, кадмий, титан, алюминий и др. для углеродистой и среднелегированной стали).

Такие покрытия защищают металл, не только изолируя его от воздействий внешней среды, но и электрохимически – за счет протекторного действия.

В роли катодных металлических покрытий могут выступать металлы с более положительный электродным потенциалом, чем у защищаемого материала. Например, для деталей из углеродистой, низко- и среднелегированной стали катодными покрытиями будут золото, серебро, медь, никель, хром, свинец.

Такие покрытия защищают металл, изолируя его от окружающей среды. Основное требование к катодным покрытиям – отсутствие пор и повреждений. Если это условие не выполняется, коррозия может распространяться под покрытием, что может привести к его отслаиванию.

Наибольшее распространение получили сегодня металлические, неорганические, антифрикционные и порошковые покрытия поэтому остановимся на них подробнее.

Металлические покрытия

- Цинкование

Наиболее широко в мировой практике применяются цинковые покрытия для крепежа. Это обусловлено двумя причинами: отличной природной стойкостью самого цинка (вследствие образования на нем защитных пленок из продуктов коррозии) и высокой анодностью защиты при температуре до 70 °С (при более высоких температурах цинк защищает только механически).

Цинковые покрытия, полученные различными методами, отличаются толщиной, строением, плотностью и т.п. Горячий способ позволяет создавать более толстые слои покрытия – от 50 до 150 мкм. Однако из-за невозможности точной регулировки этого показателя наблюдаются высокие потери металла, недостаточное качество покрытия, изменение размеров крепежной детали.

При электролитическом методе покрытия экономия металла составляет до 50 %, при этом повышается твердость полученного слоя (500...600 Н/мм2) и его однородность, обеспечивается высокая степень чистоты и химическая стойкость осажденного цинка. При этом толщина покрытия невелика (5... 35 мкм), наблюдается наводораживание и охрупчивание основного защищаемого металла.

Оба метода цинкования – и горячий, и электрохимический – являются экологически вредными, поэтому перед производителями постоянно стоит проблема утилизации отходов.

Для повышения коррозионной и механической стойкости цинковые покрытия часто подвергают пассивированию или фосфатированию. При желтом (хроматном) пассивировании оцинкованные изделия погружаются в растворы хромовой кислоты или ее солей. В процессе соединения хрома и цинка образуется хроматная пленка, защитные свойства которой практически не изменяются даже при ее механическом повреждении (возникновении царапин, рисок и т.п.).

После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком.

Фосфатирование цинковых покрытий применяется на крепежных изделиях редко – в основном при необходимости их последующего окрашивания.

- Кадмирование

Кадмирование крепежных изделий производится редко, так как кадмий и его соединения очень токсичны.

Цвет, механическая прочность и ряд других показателей кадмиевых покрытий близки к цинковым. Изделия, покрытые кадмием, в дальнейшем могут так же подвергаться хроматированию и фосфатированию. Защитные свойства кадмиевых покрытий в обычных условиях ниже цинковых, но, к примеру, при сильной влажности, конденсации водяного пара такие покрытия применяются и сейчас.

- Никелирование

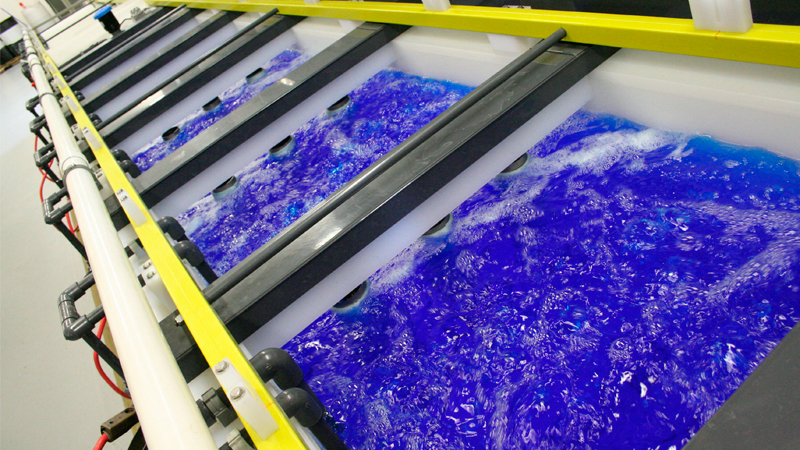

Никелевое покрытие является катодным по отношению к стали и защищает ее только механически. Для никелирования крепежных деталей применяют колокольные ванны или ванны, оснащенные вращающимися барабанами с электролитом, основным компонентом которого является сернокислый никель.

Никелевые покрытия имеют привлекательный декоративный вид, однако со временем тускнеют. В связи с малой коррозионной стойкостью никелированные крепежные изделия – редкость. Используются они, в основном, в мебельной промышленности.

- Хромирование, латунирование

Редко применяется для крепежных изделий. Имея высокоэстетичный внешний вид, хромированные детали обладают почти вдвое более низким пределом выносливости, чем, к примеру, обычные стальные.

Хромирование, также как и латунирование, используется чаще всего в декоративных целях (например, для деталей мебельного крепежа).

Неорганические покрытия

- Фосфатирование

Используется для стальных крепежных изделий, не требующих эстетичного внешнего вида. Этот способ заключается в обработке деталей специальным химическим составом, в результате которой на поверхности стали образуется фосфат железа, обладающий высокими защитными свойствами.

В зависимости от качества подготовки поверхности фосфатная пленка может иметь разную кристаллическую структуру. Лучшими считаются мелкокристаллические пленки, которые связаны с основным защищаемым металлом на молекулярном уровне. Фосфатная пленка легко окрашивается и имеет высокую маслоемкость.

Дополнительная обработка деталей после фосфатирования – например, с помощью антифрикционных покрытий, о которых речь пойдет далее – повышает их эксплуатационные свойства.

- Оксидирование

Заключается в формировании на поверхности изделия пленки окислов. Оксидное покрытие по многим свойствам (антикоррозионным, адгезионным, маслоемким) близко к фосфатному. Цвет стального изделия после оксидирования зависит от режима процесса, меняется от темно-серого до блестяще-черного.

Считается, что по антикоррозионной стойкости фосфатные покрытия превышают оксидные. Однако и фосфатированные, и оксидированные изделия могут применяться только в легких условиях эксплуатации. Если эти покрытия дополнительно подвергнуты промасливанию или гидрофобизированию – в средних и жестких. Для использования крепежа в любых условиях эксплуатации необходимо применять другие покрытия – например, антифрикционные.

Антифрикционные покрытия

Антифрикционные покрытия (АФП) – сравнительно новая разработка в сфере защитных материалов. АФП могут применяться в качестве самостоятельного метода защиты крепежных элементов, а также в комплексе с другими способами – например, после фосфатирования.

Нанесение антифрикционного покрытия в любом случае требует предварительной подготовки поверхностей в целях лучшей адгезии.

Композиционный слой, который формируют покрытия АТСП, представляет собой прочно сцепленную с основой матрицу связующего вещества, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала. Они заполняют микронеровности обрабатываемой поверхности, тем самым увеличивая ее опорную площадь и несущую способность.

Помимо частиц твердых смазок, распределенных в связующих смолах, в состав покрытий входят растворители, испаряющиеся после нанесения, и функциональные добавки, придающие им дополнительные полезные свойства.

Антифрикционные покрытия имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент сухого трения при их использовании достигает значений всего в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Для крепежных изделий можно использовать следующие покрытия: MODENGY 1010, MODENGY 1011 и MODENGY 1014, изготовленные на основе политетрафторэтилена.

Благодаря химической стойкости этих АТСП крепежные изделия, обработанные ими, широко применяются на объектах нефтегазового комплекса: в металлоконструкциях морских нефтедобывающих платформ, емкостном оборудовании, резервуарных парках.

Тефлоновые покрытия обладают следующими свойствами:

- Стабильный коэффициент трения

- Отличные антикоррозионные свойства

- Устойчивость к химически агрессивным средам: кислотам, щелочам, нефтепродуктам

- Противозадирные свойства

- Технологичность нанесения

Выбор конкретного вида покрытия для крепежа зависит от конструкции изделия, решаемых задач, условий эксплуатации.

Окрашивание порошковыми красками

Практически все крепежные изделия могут окрашиваться распространенными красками, хотя качество их адгезии может оказаться различным – в зависимости от типа покрытия крепежа, вида краски, степени загрязненности окрашиваемой детали и других факторов.

Наиболее эффективной технологией получения высококачественных декоративных и декоративно-защитных покрытий является порошковое окрашивание.

Полимерные порошки наносят на поверхность изделий, затем их нагревают и выдерживают при заданной температуре несколько минут. В окрашенном виде потребителям предлагают, в основном, кровельные саморезы, которые отличаются высокой атмосферостойкостью и имеют множество цветовых вариантов. Для удобства производителей и потребителей цвета саморезов кодируются по одной из существующих систем обозначения цвета.

Заключение

При выборе того или иного защитного покрытия для металлического крепежа следует помнить, что свойства этого покрытия будут зависеть от возможности взаимодействия с материалом обрабатываемой детали.

Наиболее универсальный и эффективный способ снизить износ и продлить срок службы крепежных элементов – применение антифрикционных покрытий MODENGY. Они не требуют трудозатратных методов предварительной обработки деталей и использования сложных технологий нанесения, но при этом гарантируют качественную защиту поверхностей, подверженных трению и негативным воздействиям внешних факторов.

Гаечка

Создать свой канал

Гаечка

Создать свой канал